-

咨询热线:0415-3458366

- 给我留言

2024-02-03

2024-02-031、前言

换热器是石油化工行业的重要承压设备,换热器的泄露与否影响着生产能否正常安全进行,而换热器的泄露重点在于管子管板焊接接头的焊接质量。研究表明,影响换热器管头泄露的主要原因是气孔类缺陷。

按照我国现有的换热器制造技术标准和规范,换热器管子管板焊接接头的质量评价,均采用磁粉检测或渗透检测,由于这两种方法的局限性,只能检出表面及近表面缺陷,导致了焊缝内部缺陷无法检测。随着各行业对质量要求的日益严格及无损检测技术的进步,换热器管子管板焊接接头的射线检测技术逐渐被开发并显得越来越重要。

有研究显示,通过对管子管板焊接接头进行射线检测,换热器的泄漏率从18%降低到了2%~4%,从而减少了生产成本,增加了经济效益。目前,国内多家单位已具备管子管板焊接接头射线检测技术。

2、原理

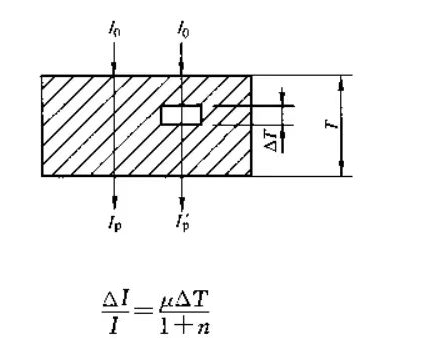

同常规射线检测技术的原理一样,管子管板焊接接头射线检测也是由于射线在穿透工件过程中与物质发生相互作用,因吸收和散射而使其强度减弱。如果被透照物体的局部存在缺陷,则该区域的透过射线强度就会与周围产生差异。把胶片放在适当位置感光,经过暗室处理后得到底片,由于缺陷部位和完好部位的透射线强度不同,底片上相应部位就会出现黑度差异即对比度,在观片灯上观察底片就可以看到由对比度构成的不同形状的影像,评片人员据此判断缺陷情况,评价工件质量。

3、设备选用

目前,用于管子管板焊接接头的射线检测设备主要有两种:

(1)微焦点放射源(Ir192),典型的源尺寸为φ0.5mm×1mm;

(2)X射线机(棒阳极X射线机);

对比两种检测设备,棒阳极X射线机存在以下优点:

a、避免了放射源的输送带来的风险和麻烦;

b、减少现场检测人员受到的辐射剂量;Ir192放射源半衰期约为74天,而X射线能量可调节;

c、更高的成像质量(棒阳极X射线在钢中气孔缺陷的灵敏度小于0.5mm,而Ir192在钢中气孔缺陷的灵敏度一般只能达到1mm);

d、解决了Ti材换热器管子管板焊接接头的照相灵敏度问题。

因此,微焦点源并不太适用于设备制造厂家对管子管板焊接接头的射线检测,而需采用棒阳极X射线机检测。

4、透照方法及步骤

(1)透照方法

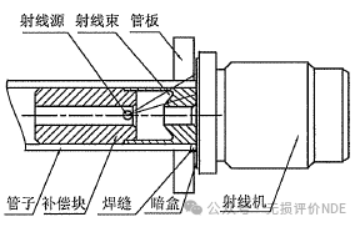

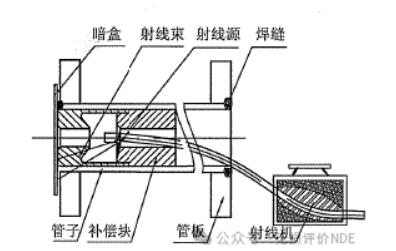

透照布置有“向后透照”和“向前透照”两种。向后透照使射线源从本侧管板导入管子中,射线源对中较容易,焦距控制较准确,操作方便,但需在胶片中心打一个孔。因此需解决因打孔引起的打孔位置错位及孔周围提前曝光问题;向前透照胶片中心无需打孔,但操作麻烦,必须注意射线源对中。因此优先选用向后透照方法,向前透照方法只适用于向后透照技术所不能适用的场合。

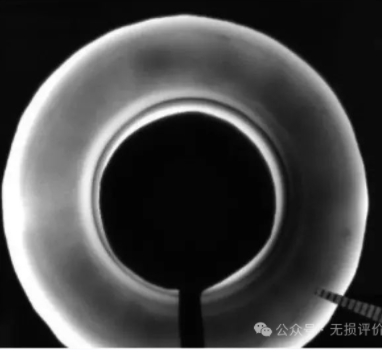

向后透照

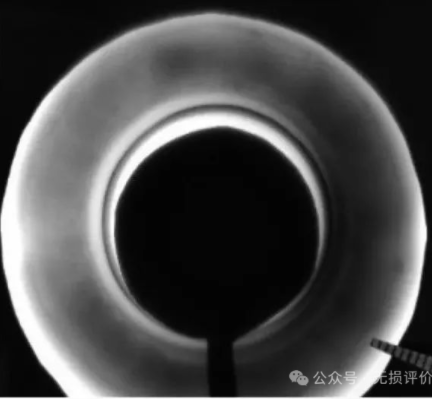

向前透照

(2)焦距的选择

根据管子内径选择焦点-胶片距离,选择焦点-胶片距离应考虑减小投影畸变因素,同时兼顾照相灵敏度因素。当管子内径D≤20mm时,推荐距离为30mm;D>20~38mm时,推荐距离为40mm。

(3)曝光参数的选择

射线机管电压、管电流及透照时间的选择应在设备允许范围内通过具体工艺试验确定。通过试验,管径为φ24mm,厚度为3mm的管子焊缝,管电压选用110KV,管电流选用0.5mA,透照时间30s,得到的底片黑度及灵敏度均符合标准要求,成像质量良好。管径为φ24mm,厚度为6mm的管子焊缝可选用管电压120KV,管电流0.5mA,透照时间1min,均可得到良好的成像质量。

5、底片评定

(1)底片质量要求

底片评定范围(焊缝和焊缝相连的区域)的黑度范围应为:A级≥1.2~4.5;AB级≥1.5~4.5;B级≥1.8~4.5;

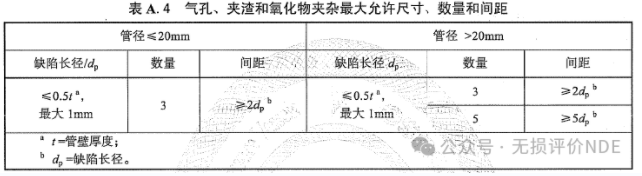

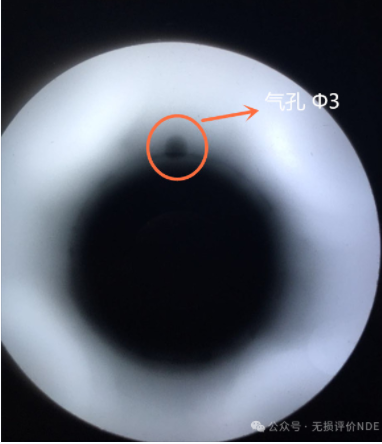

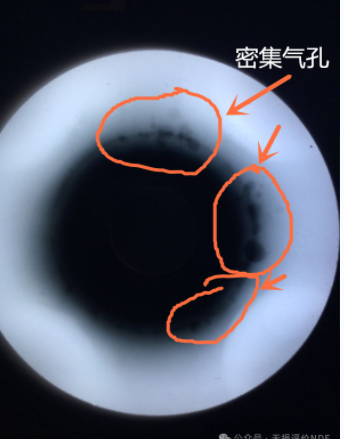

底片上不应有明显的边蚀散射现象;底片上焊缝影像的变形程度应不影响缺陷的识别。在任何情况下,不允许存在以下缺陷:裂纹、未熔合、条形气孔、虫形气孔、局部密集气孔。球形气孔、夹渣、夹钨和氧化物夹杂不应超过NB/T47013.2-2015中表A.4的要求。

(2)成像特点分析

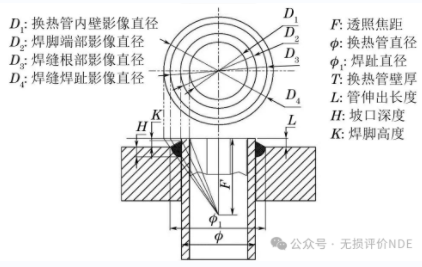

主要针对管子伸出管板的角焊缝结构的棒阳极X射线检测底片成像特点进行研究,具体管头形式如图所示

.

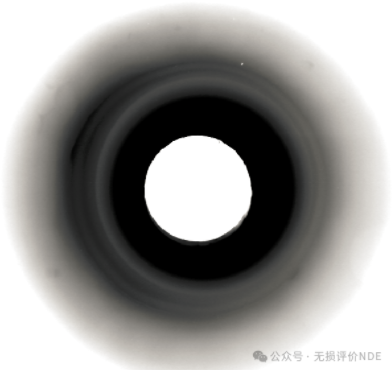

换热管与管板角焊缝底片理论成像

换热管端部内径投影至底片影像直径为:

D1≈Ф-2T

式中:T为换热管壁厚。影像大小与管内径接近,导向管(适配器)与管壁存在一定的间隙,在底片中形成的一圈较黑影像为换热管端部内边缘;底片中心影像较淡处为射线束透过适配器的影像。

.

焊脚端部投影至底片影像直径为:

D2=(F×Ф)/[F-(L-K)]

影像大小比管外壁直径略大,与焦距、管伸出长度、焊脚高度有关;换热管伸出端部影像黑度较焊缝影像黑度淡,焊脚端部影像与换热管端部外边缘影像相连,形状一般不规则。

.

焊缝根部影像直径为:

D3=(F×Ф)/[F-(L+H)]

影像大小与焦距、管伸出长度、坡口深度有关,换热管与管板间存在一定组装间隙,影像中会显示一圈黑度相对较黑、宽度较小的细线,当焊缝根部熔合较完好时,底片中不会显示该影像。

.

焊缝焊趾影像直径为:

D4=(F×Ф1)/(F-L)

影像大小与焦距、管伸出长度、焊缝焊趾直径尺寸有关,影像在底片最外侧,当补偿器设计不合理或透照参数选择不正确时,底片中可能不会显示影像或影像较淡不易识别。

.

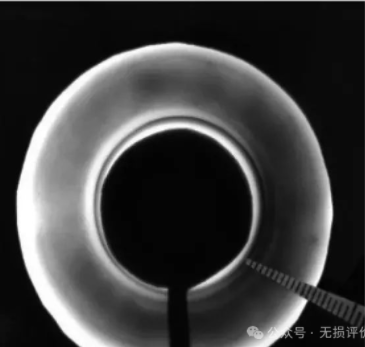

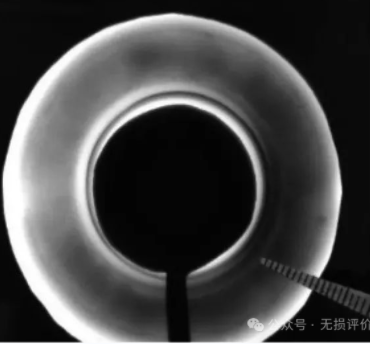

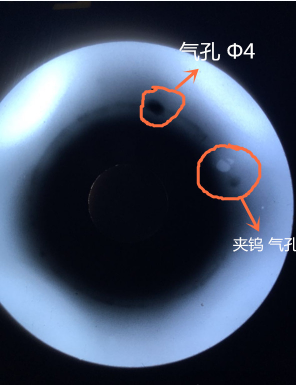

(3)典型缺陷底片

.

.

.

6、问题探讨

.

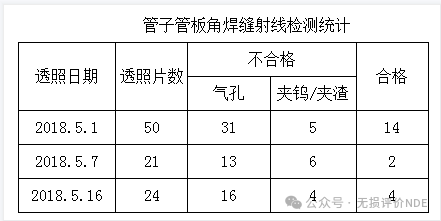

(1)如上表所示,通过管子管板焊接接头射线检测对换热器管子管板焊接质量提升较大,产品质量明显提升;

(2)管子管板焊接接头射线检测存在几何放大,因此大管径角焊缝射线检测可能会存在焊缝影像重叠现象;过小管径焊缝也会存在成像效果差,目前来看,管子外径在25mm左右时成像效果最佳。

(3)成本问题,在制换热器管头众多,若抽检则存在返修复探甚至扩探问题,若全检则时间成本及经济成本较高。目前每班管头射线检测数约200根,每张真空胶片进货价约16元,实际每张底片最终成本达40-50元。

7、发展前景

(1)棒阳极X射线检测+CR检测

利用棒阳极X射线机+CR检测IP成像板组合检测,可省去暗室操作步骤,几乎不存在环境污染问题,大大提高拍片一次合格率,并且能实现检测图像的数字化,图谱只需存储于电脑硬盘即可同时实现多人在线分析。

.